TPM (Total Productive Maintenance) là một phương pháp quản lý toàn diện, nhằm tối ưu hóa hoạt động sản xuất bằng cách cải thiện hiệu suất thiết bị, nâng cao kỹ năng của nhân viên và thúc đẩy sự tham gia của tất cả các thành viên trong tổ chức. Ra đời từ Nhật Bản vào thập niên 1970, TPM dần trở thành một phần quan trọng của nhiều doanh nghiệp sản xuất trên toàn cầu. Nếu bạn muốn nâng cao năng lực quản lý sản xuất và lên các kế hoạch cụ thể để bảo trì máy móc, TPM là lựa chọn hoàn hảo.

Trong bài viết này, hãy cùng SOM tham khảo sơ lược về mô hình này nhé:

TPM là gì? TPM là viết tắt của từ gì?

TPM là viết tắt của Total Productive Maintenance, có nghĩa là bảo trì năng suất toàn diện. Đây là một hệ thống bảo trì chủ động tập trung vào việc giữ cho thiết bị/máy móc của tổ chức trong điều kiện làm việc tối ưu, tăng tính khả dụng của thiết bị và tránh sự cố và chậm trễ trong các quy trình cốt lõi.

Ba mục tiêu của TPM gồm không có lỗi ngoài kế hoạch (không có thời gian chết hoặc chạy chậm), không có lỗi sản phẩm và không có tai nạn. Mục đích chính của TPM là tối ưu quy trình sản xuất, giúp doanh nghiệp vận hành một cách trơn tru và hiệu quả hơn.

Đặc điểm nổi bật của TPM là sự kết hợp của bảo trì thiết bị và các hoạt động cải tiến liên tục (kaizen), trong đó, tất cả nhân viên, từ lãnh đạo cấp cao đến công nhân vận hành, đều có trách nhiệm với hiệu suất của thiết bị.

Vai trò của TPM trong sản xuất

TPM có thể áp dụng trong một số ngành công nghiệp nhưng được sử dụng phổ biến nhất trong lĩnh vực sản xuất, chủ yếu là do cách tiếp cận triệt để và độc đáo của nó trong việc bảo trì thiết bị. Có rất nhiều tập đoàn đã ứng dụng TPM thành công, chẳng hạn như Coca-Cola. Bằng cách cải thiện quy trình bảo trì thiết bị và tăng cường đào tạo nhân viên, Coca-Cola đã giảm thiểu đáng kể thời gian ngừng máy và tối ưu hóa quá trình sản xuất, từ đó tăng cường hiệu quả tổng thể của toàn bộ hệ thống.

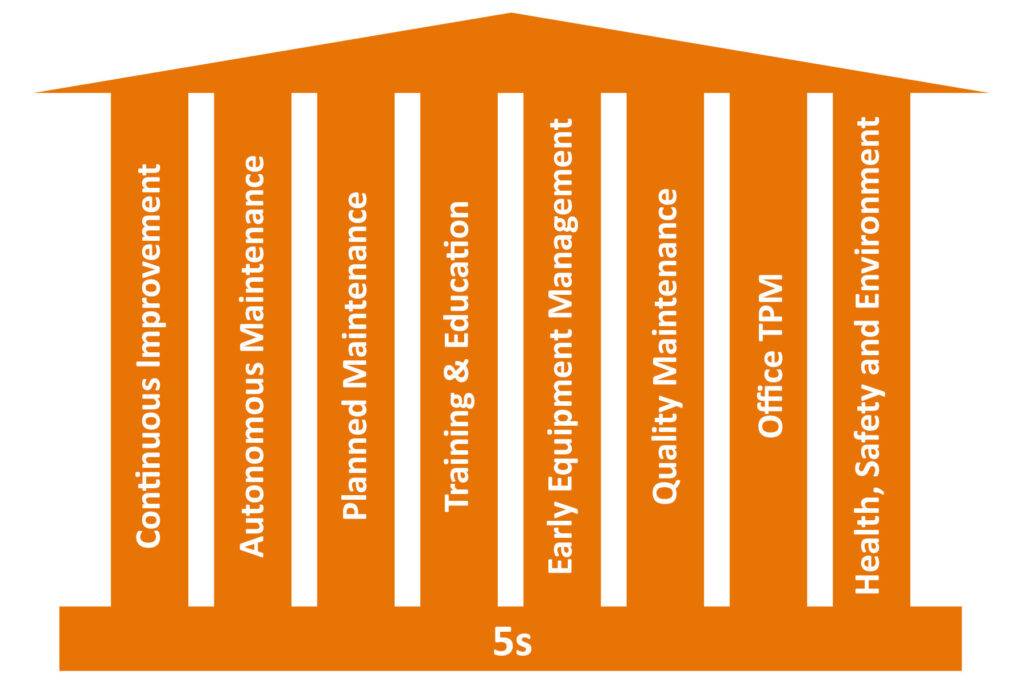

2. Các trụ cột chính của TPM – Total Productive Management

TPM thường được xây dựng dựa trên 8 trụ cột chính, mỗi trụ cột tập trung vào một khía cạnh khác nhau của việc quản lý và cải thiện hiệu suất thiết bị.

a. Bảo trì tự quản (Autonomous Maintenance)

Đây là yếu tố cốt lõi của TPM, khuyến khích nhân viên vận hành máy tự bảo dưỡng và thực hiện các công việc nhỏ như làm sạch, bôi trơn, và kiểm tra thiết bị. Điều này giúp họ có kiến thức sâu hơn về máy móc, từ đó có thể phát hiện sớm các vấn đề tiềm ẩn.

b. Cải tiến tập trung (Focused Improvement)

Trụ cột này còn được hiểu là kaizen, chủ yếu khuyến khích các nhóm làm việc cùng nhau để tìm cách cải thiện hiệu suất của quy trình sản xuất. Họ phải cùng nhau phân tích nguyên nhân gốc rễ của các vấn đề và tìm ra giải pháp lâu dài.

c. Bảo trì có kế hoạch (Planned Maintenance)

Trụ cột này tập trung vào việc lập kế hoạch bảo trì dựa trên dữ liệu thực tế, nhằm giảm thiểu thời gian ngừng hoạt động do hỏng hóc và đảm bảo rằng thiết bị luôn hoạt động ở trạng thái tối ưu.

d. Bảo trì chất lượng (Quality Maintenance)

Đây là quá trình duy trì chất lượng sản phẩm bằng cách ngăn ngừa lỗi ngay từ giai đoạn sản xuất, thay vì phát hiện lỗi sau khi sản phẩm đã được sản xuất ra. Các hệ thống kiểm tra chất lượng sẽ được tích hợp để đảm bảo không có sản phẩm lỗi nào được gửi đi.

e. Đào tạo và phát triển (Training and Development)

TPM hoàn toàn dựa vào kiến thức và kỹ năng của nhân viên của nhà sản xuất. Mục tiêu của trụ cột này là chuyển đổi công ty thành một “tổ chức học tập”, nơi nhân viên nên có cơ hội học hỏi lẫn nhau, không ngừng chia sẻ và lưu giữ kiến thức. Tất nhiên, để đạt được hiệu suất tối ưu và nâng cao năng lực của mỗi thành viên, cần phải được đào tạo thích hợp để trang bị cho mỗi thành viên kiến thức lý thuyết và thực hành làm việc với máy móc và thiết bị.

f. An toàn, sức khỏe và môi trường (Safety, Health, and Environment)

TPM không chỉ tập trung vào máy móc mà còn tập trung vào con người. Trụ cột thứ bảy này đề cập đến thành phần con người trong các quy trình hoạt động – sức khỏe, an toàn và môi trường. TPM luôn hướng tới việc duy trì một môi trường làm việc an toàn cho nhân viên. An toàn là trên hết: cải thiện sản xuất không nên đi kèm với cái giá là tăng nguy cơ tai nạn.

Bảo trì thiết bị ban đầu (Initial Phase Management)

Trụ cột này tập trung vào việc thiết kế và phát triển thiết bị mới với mục tiêu tối ưu hóa ngay từ giai đoạn đầu. Bằng cách tham gia vào việc thiết kế và lắp đặt, doanh nghiệp có thể giảm thiểu những vấn đề tiềm ẩn trong quá trình vận hành thiết bị sau này.

e. TPM trong hành chính văn phòng (TPM in Administration)

Trụ cột này mở rộng khái niệm TPM ra ngoài phạm vi sản xuất, bao gồm cả các hoạt động trong văn phòng. Việc tối ưu hóa các quy trình hành chính như lập kế hoạch, quản lý tài liệu, và phân tích dữ liệu có thể giúp cải thiện hiệu suất tổng thể của tổ chức.

Các trụ cột của TPM không chỉ giới hạn ở công việc bảo trì mà còn giúp tạo ra một môi trường làm việc hiệu quả, nơi mọi thành viên đều tham gia vào việc cải thiện liên tục. Điều này giúp doanh nghiệp tăng năng suất, giảm lãng phí, và cải thiện chất lượng sản phẩm.

3. Lợi ích của TPM – Total Productive Management là gì?

TPM mang lại nhiều lợi ích đáng kể cho doanh nghiệp, đặc biệt trong lĩnh vực sản xuất:

a. Tăng hiệu suất thiết bị: Bằng cách giảm thiểu thời gian ngừng hoạt động và tối ưu hóa quy trình bảo trì, TPM giúp doanh nghiệp tối đa hóa khả năng vận hành của thiết bị.

b. Nâng cao kỹ năng nhân viên: TPM yêu cầu sự tham gia của tất cả mọi người trong doanh nghiệp. Nhân viên không chỉ là những người thực hiện công việc mà còn là người cải thiện quy trình, từ đó nâng cao kỹ năng và trách nhiệm của họ.

c. Giảm chi phí vận hành: TPM phòng ngừa sự cố hỏng hóc thiết bị và tối ưu hóa quy trình bảo trì, từ đó giúp doanh nghiệp tiết kiệm chi phí lớn cho việc sửa chữa và thời gian ngừng máy.

d. Cải thiện chất lượng sản phẩm: TPM giúp đảm bảo rằng thiết bị hoạt động tốt, từ đó nâng cao chất lượng sản phẩm và giảm tỷ lệ sản phẩm lỗi.

Thực hiện TPM như thế nào?

Để triển khai TPM một cách hiệu quả, doanh nghiệp cần thực hiện theo các bước cơ bản sau:

1. Đào tạo và tạo nhận thức cho nhân viên

Một trong những điều quan trọng nhất là đào tạo nhân viên về TPM và giúp họ hiểu được lợi ích của việc thực hiện phương pháp này. Điều này bao gồm việc tổ chức các buổi hội thảo, khóa đào tạo về bảo trì tự chủ, và tạo động lực cho nhân viên tham gia vào các hoạt động cải tiến.

2. Xây dựng hệ thống bảo trì tự chủ

Các nhân viên vận hành máy móc cần được đào tạo để thực hiện các nhiệm vụ bảo trì cơ bản, chẳng hạn như làm sạch và kiểm tra máy móc thường xuyên. Việc này giúp phát hiện sớm các vấn đề và ngăn ngừa sự cố hỏng hóc nghiêm trọng.

3. Tối ưu hóa kế hoạch bảo trì

Doanh nghiệp cần xây dựng một kế hoạch bảo trì rõ ràng, dựa trên dữ liệu thực tế và phân tích hiệu suất thiết bị. Kế hoạch này cần được điều chỉnh thường xuyên để đảm bảo rằng máy móc luôn hoạt động ở trạng thái tốt nhất.

4. Cải tiến liên tục

Kaizen là một phần quan trọng của TPM, nơi mà tất cả các thành viên trong doanh nghiệp cùng tham gia vào quá trình cải tiến. Doanh nghiệp cần tạo điều kiện để các nhóm làm việc phân tích và tìm ra giải pháp cho các vấn đề trong quy trình sản xuất.

5. Đo lường và đánh giá

Cuối cùng, doanh nghiệp cần đo lường hiệu suất của hệ thống TPM và đánh giá xem các cải tiến đã mang lại hiệu quả như thế nào. Các chỉ số như OEE (Overall Equipment Effectiveness) thường được sử dụng để đánh giá hiệu suất tổng thể của máy móc.

TPM (Total Productive Maintenance) là một phương pháp quản lý hiệu quả, không chỉ giúp doanh nghiệp tối ưu hóa hiệu suất của thiết bị mà còn nâng cao kỹ năng và sự tham gia của toàn bộ nhân viên.

Thông qua việc bảo trì tự chủ, cải tiến liên tục và đào tạo phát triển, TPM có thể mang lại những lợi ích to lớn về chi phí, chất lượng sản phẩm và sự hài lòng của khách hàng. Với những doanh nghiệp sản xuất lớn như Coca-Cola, việc áp dụng TPM không chỉ giúp giảm thiểu thời gian ngừng máy mà còn cải thiện đáng kể năng suất và chất lượng sản phẩm, từ đó gia tăng lợi thế cạnh tranh trên thị trường .

→ Có thể bạn quan tâm: Kiến thức quản lý