Trong ngành sản xuất, việc kiểm soát nguyên vật liệu và lịch trình sản xuất là yếu tố sống còn. Tình trạng thiếu hụt hoặc dư thừa vật tư đều dẫn đến trì trệ, phát sinh chi phí và làm giảm khả năng cạnh tranh. Đó là lý do mô hình MRP – Material Requirements Planning ngày càng trở thành một công cụ không thể thiếu đối với các doanh nghiệp sản xuất hiện đại.

MRP là gì?

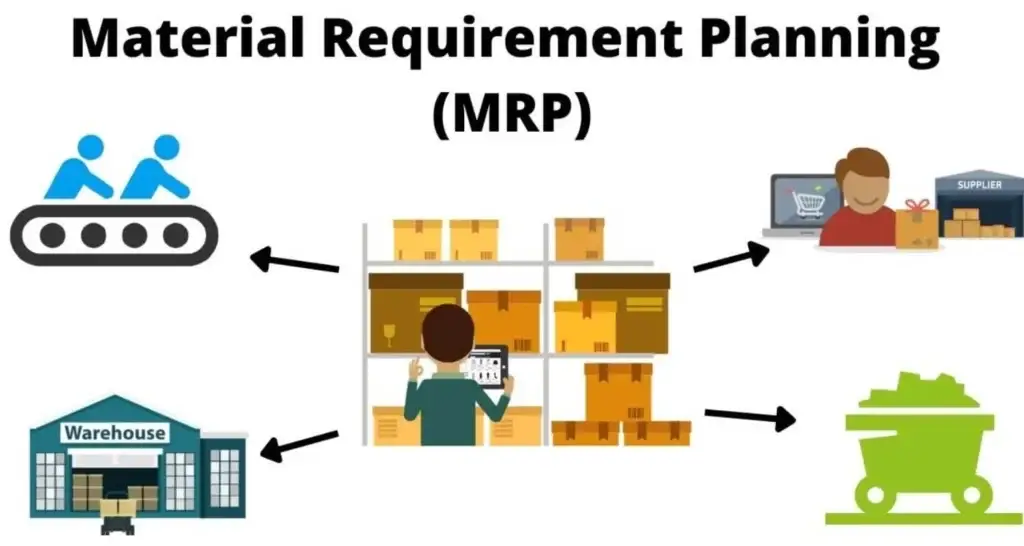

MRP (Material Requirements Planning) là mô hình hoạch định nhu cầu nguyên vật liệu, giúp doanh nghiệp xác định rõ: cần gì, số lượng bao nhiêu, và cần vào thời điểm nào để đáp ứng tiến độ sản xuất. Mô hình này giúp tổ chức quản lý chính xác nguồn cung vật tư, từ đó giảm thiểu tồn kho và tối ưu năng suất.

Khác với phương pháp đặt hàng theo cảm tính, MRP dựa trên hệ thống dữ liệu và tính toán logic để đưa ra quyết định chuẩn xác, giảm thiểu lãng phí và sai sót trong chuỗi cung ứng.

Nguyên lý hoạt động của MRP là gì?

MRP vận hành dựa trên ba yếu tố cốt lõi:

- BOM (Bill of Materials): Danh sách cấu thành sản phẩm

- Tồn kho hiện tại: Số lượng nguyên vật liệu đang có trong kho

- Lịch trình sản xuất (MPS): Kế hoạch sản xuất cụ thể theo từng giai đoạn

Từ ba yếu tố trên, hệ thống MRP sẽ tính toán ra nhu cầu nguyên vật liệu và đưa ra kế hoạch đặt hàng phù hợp – đúng loại, đúng lượng, đúng thời điểm, từ đó hỗ trợ sản xuất diễn ra thông suốt.

MRP mang lại giá trị gì cho doanh nghiệp sản xuất?

Chủ động nguyên vật liệu, tránh gián đoạn

MRP giúp doanh nghiệp dự báo chính xác nguyên vật liệu cần thiết theo từng giai đoạn. Nhờ đó, giảm thiểu tình trạng đợi nguyên liệu hoặc chậm tiến độ do đặt hàng trễ. Sự chủ động này tạo nên chuỗi sản xuất liền mạch và nâng cao độ tin cậy với khách hàng.

Giảm tồn kho, tiết kiệm chi phí lưu trữ

Duy trì mức tồn kho hợp lý là yếu tố then chốt trong quản trị sản xuất. MRP giúp doanh nghiệp xác định đúng lượng vật tư cần thiết, từ đó giảm chi phí kho bãi, tránh tồn đọng hàng hóa lâu ngày gây hư hỏng, lỗi thời hoặc chiếm dụng vốn không cần thiết.

Nâng cao năng suất và hiệu quả phối hợp nội bộ

Khi nguyên liệu được cung ứng đúng hạn, các bộ phận sản xuất, kho vận, mua hàng và tài chính có thể phối hợp ăn ý theo kế hoạch. Việc lập lịch sản xuất trở nên chính xác và khả thi hơn, từ đó cải thiện năng suất và tránh tình trạng quá tải hoặc dàn trải nguồn lực.

Tăng khả năng thích ứng với biến động thị trường

MRP cho phép doanh nghiệp linh hoạt điều chỉnh kế hoạch khi thị trường thay đổi đột ngột – như đơn hàng tăng, chuỗi cung ứng gián đoạn hoặc biến động giá vật tư. Nhờ dựa vào dữ liệu thực tế, MRP giúp nhà quản trị đưa ra quyết định nhanh và chuẩn xác hơn.

Doanh nghiệp nào nên áp dụng MRP?

MRP đặc biệt phù hợp với các doanh nghiệp sản xuất có nhiều công đoạn, sản phẩm có cấu trúc phức tạp hoặc nhu cầu nguyên liệu không đều. Đó có thể là:

- Doanh nghiệp sản xuất theo đơn đặt hàng

- Công ty có hệ thống lắp ráp đa cấp

- Nhà máy đang gặp vấn đề tồn kho hoặc lịch giao hàng chậm

- Doanh nghiệp đang mở rộng sản xuất và cần chuẩn hóa quy trình

Ngay cả các đơn vị quy mô nhỏ cũng có thể triển khai MRP theo từng bước, bắt đầu từ các phần mềm đơn giản hoặc tích hợp vào Excel, trước khi mở rộng.

Những lợi ích dài hạn của MRP là gì?

MRP không chỉ giải quyết các vấn đề vận hành trước mắt mà còn giúp doanh nghiệp:

- Chuẩn hóa quy trình sản xuất: Mọi hoạt động đều có kế hoạch rõ ràng, hạn chế phụ thuộc vào con người.

- Tối ưu nguồn lực: Nhân công, máy móc, vật tư được sử dụng hiệu quả hơn nhờ lịch trình cụ thể.

- Cải thiện năng lực cạnh tranh: Sản phẩm được giao đúng hẹn, chi phí được kiểm soát tốt – từ đó tăng uy tín và giữ chân khách hàng.

- Hỗ trợ mở rộng quy mô: Khi quy trình đã được số hóa và chuẩn hóa, doanh nghiệp dễ dàng tăng sản lượng hoặc mở thêm dây chuyền mà không lo rối loạn.

Thách thức khi triển khai mô hình MRP là gì?

Việc áp dụng MRP không đơn thuần là cài phần mềm mà đòi hỏi sự thay đổi trong tư duy quản lý và vận hành:

- Chất lượng dữ liệu đầu vào: BOM (Bill of Materials) sai, số tồn kho thiếu cập nhật sẽ làm sai lệch toàn bộ kế hoạch.

- Thiếu sự đồng bộ giữa các phòng ban: Nếu bộ phận mua hàng, kho vận hoặc sản xuất không phối hợp chặt, hệ thống MRP sẽ bị gián đoạn.

- Cần đào tạo nhân sự: Nhân viên cần hiểu rõ cách vận hành mô hình, đọc hiểu dữ liệu và thực hiện theo kế hoạch.

- Chi phí đầu tư ban đầu: Dù không lớn như ERP, MRP vẫn cần ngân sách cho phần mềm, chuyển đổi và duy trì hệ thống.

Tuy nhiên, khi được triển khai bài bản, những khó khăn ban đầu sẽ nhanh chóng được thay thế bằng hiệu quả vận hành vượt trội.

MRP trong kỷ nguyên chuyển đổi số

Với sự phát triển của công nghệ, MRP không còn là bảng tính thủ công, mà đã tích hợp cùng các nền tảng hiện đại:

- MRP trên nền tảng đám mây (cloud-based): Cho phép truy cập mọi lúc, mọi nơi

- MRP kết hợp IoT: Máy móc tự động cập nhật số liệu tồn kho và tiến độ sản xuất theo thời gian thực

- MRP có trí tuệ nhân tạo (AI): Phân tích dữ liệu lớn để dự báo nhu cầu sản xuất, tự động hóa kế hoạch đặt hàng

Nhờ vậy, mô hình MRP trở thành một phần quan trọng trong hệ sinh thái quản trị sản xuất thông minh, giúp doanh nghiệp Việt bắt kịp xu hướng toàn cầu hóa.

MRP là lời giải bài bản cho những “điểm nghẽn” trong sản xuất – từ dự trù nguyên vật liệu, tối ưu tồn kho, lập kế hoạch chính xác đến tăng khả năng phản ứng trước biến động. Dù quy mô nhỏ hay lớn, doanh nghiệp sản xuất đều có thể ứng dụng MRP như một bước đệm để nâng cao hiệu suất và kiểm soát chi phí hiệu quả.

Có thể bạn quan tâm:

- Cập nhật các mô hình quản trị mới nhất tại chương trình thạc sĩ Quản trị Kinh doanh cấp cao EMBA

- Vuca là gì?

- Bani là gì? Vì sao mô hình này đang thay thế VUCA trong tư duy lãnh đạo

- RAAT là gì? Cách mô hình RAAT giúp tối ưu ra quyết định