Khi thị trường ngày càng khốc liệt, doanh nghiệp không ngừng tìm kiếm các phương pháp để nâng cao hiệu suất, giảm thiểu lỗi và tối ưu quy trình vận hành. Một trong những công cụ quản lý chất lượng và cải tiến hiệu quả nhất hiện nay chính là DMAIC. Trong bài viết này, hãy cùng SOM tìm hiểu xem DMAIC là gì và lợi ích chiến lược của ma trận này trong bối cảnh doanh nghiệp!

DMAIC là gì? DMAIC là tên viết tắt của khái niệm gì?

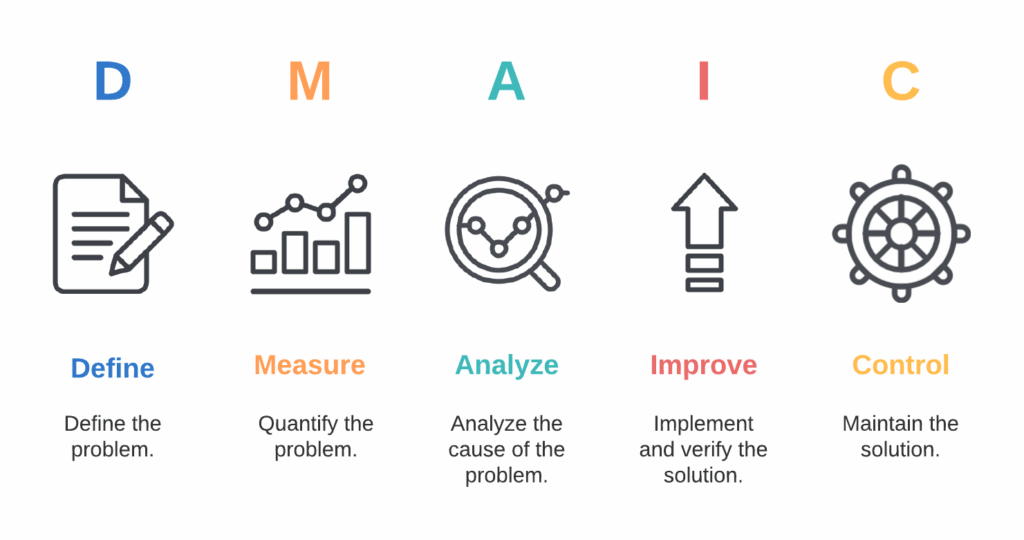

DMAIC là viết tắt của năm bước: Define – Measure – Analyze – Improve – Control. Đây là một phương pháp cải tiến quy trình có hệ thống, thường được sử dụng trong Six Sigma để giải quyết các vấn đề, nâng cao hiệu quả và chất lượng sản phẩm/dịch vụ.

- Define (Xác định): Xác định rõ vấn đề, mục tiêu cải tiến và phạm vi dự án.

- Measure (Đo lường): Thu thập dữ liệu thực tế về quy trình để đánh giá tình trạng hiện tại.

- Analyze (Phân tích): Phân tích dữ liệu để tìm nguyên nhân gốc rễ của vấn đề.

- Improve (Cải thiện): Đề xuất và triển khai các giải pháp nhằm khắc phục nguyên nhân.

- Control (Kiểm soát): Giám sát và duy trì sự ổn định của các cải tiến đã thực hiện.

5 bước của mô hình DMAIC (DMAIC process) chi tiết giúp doanh nghiệp tối ưu hiệu suất –

Mô hình DMAIC thường bao gồm các bước sau:

1. Define – Xác định vấn đề và mục tiêu

Bước đầu tiên là làm rõ vấn đề đang tồn tại, ví dụ như lỗi sản phẩm cao, thời gian xử lý chậm hoặc chi phí vận hành tăng. Đồng thời, cần xác định mục tiêu cải tiến rõ ràng, cụ thể và khả thi, cũng như phạm vi áp dụng. Việc này giúp nhóm cải tiến tập trung nguồn lực đúng hướng và đo lường hiệu quả chính xác hơn.

2. Measure – Thu thập và đo lường dữ liệu

Ở bước này, doanh nghiệp thu thập các dữ liệu quan trọng liên quan đến quy trình đang cải tiến, như số lượng lỗi, thời gian hoàn thành, chi phí vận hành, hoặc mức độ hài lòng khách hàng. Việc đo lường chính xác giúp hiểu được hiện trạng, từ đó làm nền tảng cho phân tích và ra quyết định.

3. Analyze – Phân tích nguyên nhân gốc rễ

Dựa trên dữ liệu thu thập được, nhóm phân tích sẽ sử dụng các công cụ như biểu đồ nguyên nhân – kết quả (Cause and Effect), phân tích Pareto hay biểu đồ phân tán để tìm ra nguyên nhân chính gây ra vấn đề. Hiểu rõ nguyên nhân gốc rễ giúp tránh xử lý “triệu chứng” mà không giải quyết tận gốc.

4. Improve – Đề xuất và thực hiện giải pháp cải tiến

Sau khi xác định được nguyên nhân, doanh nghiệp sẽ đề xuất các giải pháp cải tiến như thay đổi quy trình, áp dụng công nghệ mới, đào tạo nhân viên hay điều chỉnh nguồn lực. Các giải pháp này được thử nghiệm và triển khai, đồng thời theo dõi hiệu quả để điều chỉnh kịp thời.

5. Control – Kiểm soát và duy trì hiệu quả

Bước cuối cùng là xây dựng hệ thống kiểm soát nhằm đảm bảo các cải tiến không bị “bốc hơi” theo thời gian. Doanh nghiệp có thể sử dụng bảng theo dõi hiệu suất, kiểm tra định kỳ hoặc thiết lập quy trình chuẩn mới để duy trì sự ổn định và liên tục cải thiện.

Ví dụ về DMAIC

Đặt tình huống một công ty sản xuất đang đối mặt với tỷ lệ sản phẩm lỗi tăng cao, điều này làm tốn nguyên liệu, chi phí sửa lỗi và ảnh hưởng đến uy tín với khách hàng.

1. Define (Xác định vấn đề và mục tiêu)

- Ở bước này, nhóm dự án cần xác định rõ vấn đề cần giải quyết: Tỷ lệ sản phẩm lỗi hiện đang là 5%, gây nhiều thiệt hại.

- Mục tiêu cụ thể được đề ra là giảm tỷ lệ lỗi xuống còn 2% trong vòng 6 tháng tới, tức giảm hơn một nửa.

- Việc đặt mục tiêu rõ ràng giúp cả nhóm tập trung vào kết quả cần đạt và dễ dàng đánh giá thành công.

2. Measure (Đo lường hiện trạng)

- Ở giai đoạn này, nhóm thu thập dữ liệu thực tế về lỗi sản phẩm trong vòng 3 tháng gần nhất.

- Họ ghi lại tỉ lệ lỗi theo từng bước trong quy trình sản xuất, ví dụ lỗi ở khâu nguyên liệu, lỗi ở đóng gói, lỗi ở kiểm tra chất lượng…

- Việc đo lường chính xác giúp hiểu rõ phạm vi và mức độ nghiêm trọng của vấn đề, cũng như phân bổ nguồn lực hợp lý.

3. Analyze (Phân tích nguyên nhân)

- Dựa trên số liệu thu thập, nhóm tiến hành phân tích để tìm ra nguyên nhân chính.

- Kết quả cho thấy: Máy móc ở khâu đóng gói đang xuống cấp, vận hành không ổn định gây lỗi sản phẩm; đồng thời, khâu kiểm tra nguyên liệu đầu vào chưa chặt chẽ, dẫn đến việc nguyên liệu kém chất lượng được sử dụng trong sản xuất.

- Phân tích đúng nguyên nhân giúp tránh “đánh sai bệnh”, đảm bảo các bước cải tiến sau đó có hiệu quả thực sự.

4. Improve (Cải thiện quy trình)

- Dựa trên nguyên nhân đã xác định, công ty tiến hành thay thế bộ phận máy móc bị lỗi, nâng cấp thiết bị đóng gói để đảm bảo hoạt động ổn định hơn.

- Đồng thời tổ chức đào tạo cho nhân viên phụ trách kiểm tra nguyên liệu, nâng cao kỹ năng nhận diện và loại bỏ nguyên liệu không đạt chuẩn.

- Những thay đổi này giúp giảm thiểu lỗi ngay tại nguồn, cải thiện chất lượng sản phẩm.

5. Control (Kiểm soát để duy trì kết quả)

- Sau khi cải tiến, công ty cần đảm bảo rằng tỷ lệ lỗi không tăng trở lại.

- Họ thiết lập quy trình kiểm tra máy móc định kỳ, có kế hoạch bảo trì thường xuyên để máy móc luôn hoạt động tốt.

- Đồng thời, báo cáo lỗi được lập hàng tuần để theo dõi biến động và nhanh chóng xử lý nếu phát hiện dấu hiệu bất thường.

- Việc kiểm soát chặt chẽ giúp duy trì chất lượng ổn định lâu dài, tránh tái diễn lỗi cũ.

Báo cáo DMAIC

Một báo cáo DMAIC thường bao gồm các phần sau:

- Mục tiêu dự án: Nêu rõ vấn đề (tỷ lệ lỗi sản phẩm cao) và mục tiêu (giảm lỗi xuống 2% trong 6 tháng).

- Phân tích dữ liệu: Trình bày số liệu lỗi trước đây, biểu đồ thể hiện mức độ lỗi theo từng công đoạn, nguyên nhân chính được xác định.

- Kế hoạch cải tiến: Các giải pháp đã thực hiện như thay máy móc, đào tạo nhân viên.

- Đánh giá hiệu quả: So sánh tỷ lệ lỗi trước và sau khi cải tiến bằng số liệu cụ thể.

- Kế hoạch kiểm soát: Các bước để giữ vững chất lượng như kiểm tra định kỳ và báo cáo liên tục.

PDCA và DMAIC – So sánh hai phương pháp cải tiến

Bên cạnh DMAIC, còn một phương pháp phổ biến nữa là PDCA. Khi doanh nghiệp muốn cải tiến quy trình và nâng cao hiệu suất, việc lựa chọn phương pháp phù hợp là rất quan trọng. Dưới đây là bảng so sánh chi tiết giúp bạn hiểu rõ điểm giống và khác nhau giữa hai công cụ này, từ đó lựa chọn áp dụng hiệu quả trong từng trường hợp cụ thể:

| Tiêu chí | PDCA (Plan-Do-Check-Act) | DMAIC (Define-Measure-Analyze-Improve-Control) |

| Phạm vi sử dụng | Cải tiến liên tục trong mọi lĩnh vực | Chủ yếu trong các dự án Six Sigma và cải tiến quy trình |

| Mức độ chi tiết | Đơn giản, vòng lặp liên tục | Chi tiết, có cấu trúc rõ ràng từng bước |

| Tập trung | Giải quyết vấn đề và duy trì cải tiến | Tập trung vào phân tích nguyên nhân gốc rễ và giải pháp |

| Dữ liệu và phân tích | Thường mang tính định tính hoặc dữ liệu đơn giản | Dựa trên dữ liệu định lượng và phân tích sâu sắc |

| Áp dụng | Dễ dàng, phù hợp mọi tổ chức, cá nhân | Phù hợp với tổ chức lớn, có dự án cải tiến quy mô |

Có thể bạn quan tâm:

- IFE là gì? Cách đánh giá nội lực doanh nghiệp bằng ma trận IFE

- EFE là gì? Cách xây dựng và ứng dụng trong lập kế hoạch chiến lược

- Ma trận IE là gì? Cách đọc và ứng dụng ma trận IE trong chiến lược doanh nghiệp

Hy vọng bài viết trên đây đã giúp bạn hiểu rõ DMAIC là gì? Nhìn chung, DMAIC sẽ giúp doanh nghiệp xác định rõ vấn đề, phân tích nguyên nhân và triển khai giải pháp cải tiến một cách hệ thống, dựa trên dữ liệu thực tế. So với PDCA, DMAIC có phần chuyên sâu và phù hợp hơn với các dự án cải tiến có tính phức tạp và quy mô lớn.

Nếu bạn đang tìm kiếm một phương pháp để tối ưu hiệu suất và nâng cao chất lượng, DMAIC là lựa chọn rất đáng cân nhắc. Kết hợp với báo cáo chi tiết và các công cụ phân tích, doanh nghiệp sẽ có nền tảng vững chắc để phát triển bền vững trong tương lai.

→ Có thể bạn quan tâm: Hoàn thiện tư duy quản trị doanh nghiệp cùng chương trình thạc sỹ quản lý chuyên sâu tại SOM